ГАЗ-42 - СССР в Масштабе

ГАЗ-42

Годы производства: 1939 – 1946

Производитель оригинала: ГАЗ

Производитель модели: ALF

Масштаб: 1:43

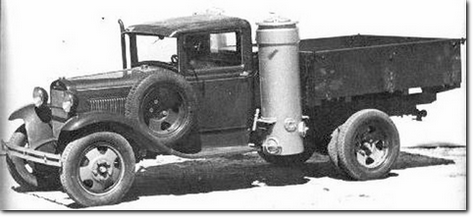

В марте 1939 г. на XVIII съезде ВКП(б) было принято решение о переводе на газогенераторы всех машин на лесозаготовках. В ответ на решение съезда на ГАЗе в том же году началось производство газогенераторного грузовика ГАЗ-42. Машина строилась на основе «полуторки» ГАЗ-ММ и оснащалась газогенераторной установкой в виде двух цилиндрических бункеров, расположенных по бокам задней части кабины. Левый бункер – это, собственно, и есть газогенератор, а правый – это очиститель. Вдоль рамы автомобиля под платформой располагался охладитель. Общий вес такой газогенераторной установки составлял 400 кг.

Топливом для ГАЗ-42 служил газ – продукт горения и перегонки древесных чурок, хотя кроме дерева для получения газогенераторного газа можно было использовать все виды твёрдого топлива: древесный уголь, торф, каменный уголь, бурый уголь, антрацит, брикеты различных топливных отходов и т. д.

Максимальная скорость газогенераторного ГАЗ-42 составляла 50 км/ч, а запаса древесных чурок хватало на 80 км пробега. Большим минусом такого автомобиля было снижение мощности двигателя на 40% из-за низкой теплотворной способности газа. Кроме того, запуск газогенераторного двигателя занимал 10 – 15, а в некоторых случаях – 30 – 40 минут. Но в условиях надвигающейся войны, когда столь необходимый для армии бензин был в дефиците, газогенераторные автомобили вроде ГАЗ-42 были как нельзя кстати. Недаром за 8 лет производства было выпущено более 33 тысяч грузовиков этой модели. ГАЗ-42 активно использовались во время войны для тыловых перевозок, а так же, очень пригодились в годы послевоенной разрухи.

Теперь я хотел бы привести объёмную цитату из статьи С. Ионеса «Газгены – твердотопливные автомобили» (журнал «Основные средства» №7, 1999), которая даёт хорошее представление о том, что из себя представляли автомобильные газогенераторы того времени:

«Как же была устроена газогенераторная установка у советского грузовика 30 – 40-х годов? Самой характерной, бросающейся в глаза чертой были два здоровенных цилиндрических «котла», стоявших за кабиной, один из которых был побольше другого. Большой «котел» как раз и являлся газогенератором. Львиную долю объема газогенератора занимал бункер, куда через верхний загрузочный люк насыпали запас деревянных чурок или угля. Под бункером, в нижней части генератора, располагался топливник – печь, которую топили теми же чурками или углем. Необходимый для горения воздух проходил в топливник через боковые щели или фурмы. За счет тяги, создаваемой работающим двигателем (при пуске – специальным вентилятором), воздух просасывался через горящее топливо, в результате чего образовывались химические составляющие горючего газа: углекислота, окись углерода, водород. Под топливником, на дне газогенератора находился зольник. Колосниковая решетка не позволяла попадать на него крупным не догоревшим кускам топлива.

Из топливника газ тянуло через зольник, а затем – наверх по рубашке – простенку между бункером и наружной стенкой газогенератора. Таким образом горячий газ просушивал топливо в бункере. Из рубашки газ по трубе поступал в охладитель, обычно состоявший из радиаторов, чем-то напоминавших современные батареи центрального отопления. Они лежали на раме автомобиля под грузовой платформой. В охладителе газ не только охлаждался, но и проходил грубую очистку от тяжелых механических примесей. Заметим, что существовали также модели газогенераторных установок, у которых вместо громоздких «батарей» применялся компактный охладитель, совмещенный с водяным радиатором автомобиля. После охладителя газ попадал в очиститель, который на описываемых ЗИСах и ГАЗах находился во втором, меньшем по размеру «котле».

Очиститель освобождал газ от золы, шлаков, мелкой топливной пыли, которые, попадая в двигатель, портили седла клапанов, стенки цилиндров, поршневые кольца, засоряли масло в картере. Применялись различные конструкции очистителя: решетки, на которые насыпали мелкие стальные кольца Рашига, матерчатые фильтры, инерционные и центробежные очистители. На машинах с компактным охладителем мог быть жидкостный очиститель, находящийся в нижнем коллекторе радиатора-охладителя. Очищенный газ поступал в смеситель, игравший ту же роль, что и обычный карбюратор: он смешивал генераторный газ с воздухом в пропорции, обеспечивающей нормальную работу двигателя на разных режимах.

Кроме того, смеситель должен был допускать возможность кратковременной работы двигателя на бензине. Это требовалось, чтобы создать тягу при пуске и розжиге газогенератора.

Особой процедурой был розжиг. Просто сесть, повернуть ключ зажигания и, включив стартер, запустить двигатель – с газогенераторным автомобилем так не получалось. Прежде следовало раскочегарить газогенератор. Можно было использовать естественную тягу: открыть верхний загрузочный и нижний зольный люки, в зольник положить растопку: лучину, бумагу, солому, пропитанные бензином тряпки, и поджечь. Вслед за растопкой огонь охватит дрова или уголь в топливнике. Такой розжиг мог занять минут 30 – 40. Быстрее удавалось запустить газогенератор с помощью искусственной тяги. Ее могли создать либо раскручиваемый стартером двигатель, либо расположенный между очистителем и смесителем электрический вентилятор. Чтобы двигатель или вентилятор прососал воздух по всем трубам, охладителям и очистителям, требовалось длительная работа стартера или электромотора, а значит, очень мощный аккумулятор.

В те годы аккумуляторы, а тем более мощные и надежные, были дефицитом. Проблема усугублялась тем, что «полуторки» имели крайне недолговечный стартер. Бензиновые «газики» обычно заводили с помощью рукоятки. Но создать нужную тягу в газогенераторной системе с помощью «кривого стартера» было практически невозможно. Поэтому пришлось дополнить конструкцию устройствами, обеспечивающими кратковременную работу двигателя на бензине – для получения искусственной тяги на момент розжига и пуска. Смеситель совместили с пусковым карбюратором. Его работа требовала от водителя особой манипуляции несколькими дроссельными заслонками, обеспечивавшими пуск и переключение с бензина на газ. Но и в этом случае запуск автомобиля занимал минут 10 – 15...

Слово «шоффёр» переводится с французского как «кочегар». Так называли водителей древних паровых экипажей. На газогенераторном автомобиле профессии шофера и кочегара снова срослись в единое целое. Скажем, дозаправка «газгена» могла осуществляться так: остановился на обочине, взял топор, нарубил дров, положил их в верхний загрузочный люк бункера. Эксплуатация газогенераторной техники сопровождалась частой и неприятной процедурой чистки зольника, очистителя, охладителя. Здесь водитель или слесарь автобазы выступал в роли трубочиста. И хотя по инструкции делать это требовалось через 250 – 300, а то и 1000 километров пробега, на деле процедуру приходилось проводить куда чаще – порою после 100 – 150 километров.

Кроме этого, следовало следить за герметичностью всех соединений в длинной веренице труб. Еще одну серьезную проблему создавал появлявшийся в системе конденсат. Зимой он замерзал, вынуждая бороться со льдом в трубах, а в сильные морозы требовал утепления и сам газогенератор. Перед остановкой двигателя нужно было дать ему некоторое время поработать на холостых оборотах. При резкой остановке мотора в лучшем случае происходил сильный выброс ядовитого газа, а в худшем – пожар. Между прочим, пожарная безопасность «газгенов» являлась особой проблемой. Газогенераторным автомобилям, имевшим на борту источник открытого пламени, запрещался въезд на склады горюче-смазочных материалов и боеприпасов. Серьезную опасность газогенератор представлял и в случае аварии».

Модель газогенераторного ГАЗ-42, представленная на фото вверху, выполнена украинской мелкосерийной мастерской ALF. Также, модель этого автомобиля производит питерская фирма ЛОМО-АВМ, но в более грубом исполнении.

Вернуться к списку моделей ГАЗ ________________________________________